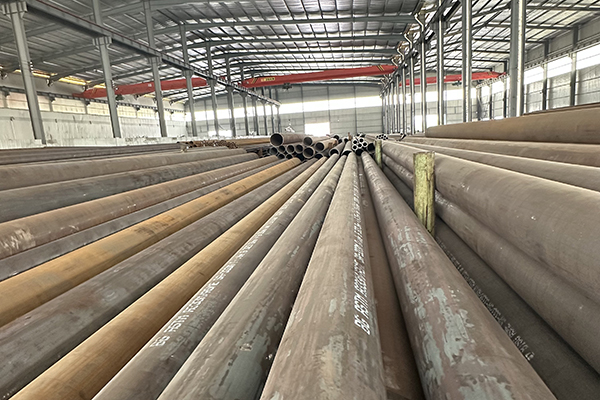

合金钢管的维护与保养

维护合金钢管对于确保长期安全、运行效率以及抵抗腐蚀、机械应力和温度波动造成的损坏至关重要。一个结构良好的维护计划可以显著延长合金钢管的使用寿命,这些合金钢管用于石油和天然气、化学加工、发电和船舶系统等要求苛刻的环境。

1.定期检查和监测常规检查有助于发现退化、泄漏或结构问题的早期迹象。关键检查技术包括:

超声波检测(UT):测量壁厚,以检测因内部或外部腐蚀而导致的变薄。

目视检查:检查表面是否生锈、变色、裂纹或变形。

磁粉检测和染色渗透检测:识别表面裂纹或焊接缺陷。

压力测试:确保管道在操作条件下的完整性。

2.清洁和表面维护累积的沉积物、水垢或腐蚀产物会损害流动并促进局部损坏。维护包括:

机械清洁:使用清管器或刷子清除碎屑。

化学清洗:循环清洗溶液,溶解水垢或内部腐蚀。

表面除锈和重新涂漆:特别是对于外露管道,以防止腐蚀。

3.防腐为防止化学或环境腐蚀:

外部涂层和包裹物:如环氧树脂或聚氨酯层,用于阻挡水分和化学物质。

阴极保护:对于埋地或水下管道,使用牺牲阳极或外加电流系统。

缓蚀剂:引入管道以减少内部腐蚀的化学添加剂。

4.正确的储存和搬运管道应存放在干燥、通风良好的区域,远离地面或水。在管端使用保护帽,避免金属与金属接触,这可能会导致划痕或凹痕。

5.热保护和隔热对于在高温或波动温度下运行的管道,隔热可以减少热损失,控制表面温度,防止热疲劳。隔热材料必须干燥、安装良好、耐风化或吸油。

6.应力管理和支撑确保合金钢管得到适当的支撑和锚固,以防止下垂、振动和应力集中。必要时使用伸缩接头或环以适应热膨胀。

7.及时维修和更换如果发现任何缺陷或腐蚀,请立即采取行动:

小裂纹或变薄区域的焊接修复

严重腐蚀或损坏的管段更换

压力下临时加固的复合钢筋包裹

8.文件和维护记录详细记录检查、维修和测试结果。这些记录支持预测性维护和遵守行业法规。

结论合金钢管的正确维护和保养有助于降低操作风险,提高系统可靠性,优化生命周期成本。在设备故障可能导致严重安全、环境或经济后果的高需求行业,主动、系统的方法至关重要。

参考文献

API 570——管道检验规范

ASME B31.3-工艺管道规范

NACE SP0169–地下或水下金属管道系统的外部腐蚀控制

ASM手册,第13C卷——腐蚀:环境和工业

ISO 14723-管道系统完整性管理指南