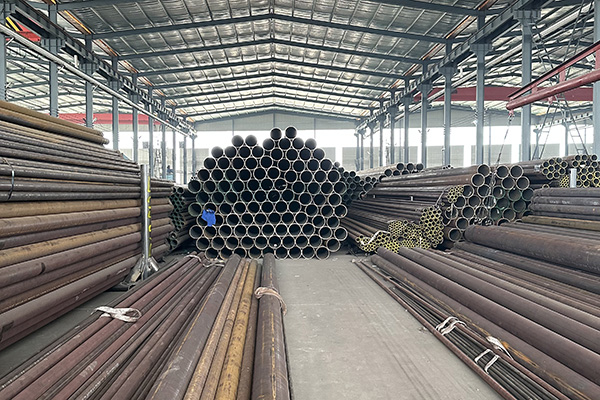

无缝钢管常见缺陷及检测方法

无缝钢管是许多行业的重要组成部分,包括石油和天然气、石化、发电和建筑。确保其质量和完整性至关重要,因为缺陷可能导致故障、安全隐患和代价高昂的停机时间。了解常见缺陷和有效的检测方法是保持管道制造和使用高标准的基础。

常见缺陷

表面缺陷

划痕和凿痕:由机械搬运、工具或运输引起。

搭接和接缝:由于锻造或轧制不当而形成。

裂纹:表面或次表面裂纹可能是由热应力、机械应变或冶金问题引起的。

内部缺陷

夹杂物:非金属杂质,如夹在管道材料内的熔渣或氧化物。

气孔:凝固或焊接过程中形成的气穴或空隙。

偏析:合金元素分布不均,导致局部弱化。

尺寸缺陷

椭圆度:偏离完美圆形横截面。

壁厚变化:不均匀的管壁会削弱耐压性。

长度和直线度问题:影响安装和管道完整性。

冶金缺陷

粒度不规则:粗晶粒可能会降低韧性。

微观结构不当:如未回火的马氏体或贝氏体,影响机械性能。

检测方法

目视检查(VT)是识别表面缺陷、裂纹和明显尺寸问题的最基本方法。通常在加工阶段之前和之后进行。

超声波检测(UT)一种广泛使用的无损检测方法,用于检测内部缺陷,如夹杂物、裂纹和孔隙。它还可以精确测量壁厚。

磁粉检测(MT)适用于检测铁磁材料的表面和近表面裂纹或搭接。它使用磁场和铁粒子来突出不连续性。

射线检测(RT)X射线或伽马射线用于显示内部缺陷,如孔隙或夹杂物。它提供了一个永久记录,但需要采取安全预防措施。

涡流检测(ECT)可有效检测表面和近表面缺陷,并在不接触的情况下测量导电材料的壁厚。

尺寸检测工具卡尺、千分尺和激光扫描系统等仪器用于检查管道直径、椭圆度、壁厚和直线度。

静水压试验用水进行压力测试以验证管道';能够承受操作压力而不泄漏或失效。

结论

识别和解决无缝钢管中的缺陷可确保操作安全、符合标准和产品可靠性。结合多种检测技术可以提高缺陷检测的准确性,从而能够及时采取纠正措施,并在管道的整个生命周期内保持高质量。

参考文献

ASTM A578-钢管产品无损检测标准规程

API 5L——管线管道规范

ASME锅炉和压力容器规范,第五节——无损检测

克劳斯,G.(2015)。钢:加工、结构和性能。

张;李(2019)。《无缝钢管缺陷检测技术》,《材料工程与性能杂志》,28(7),3980-3990。