特殊应用中无缝钢管的焊接缺陷及预防

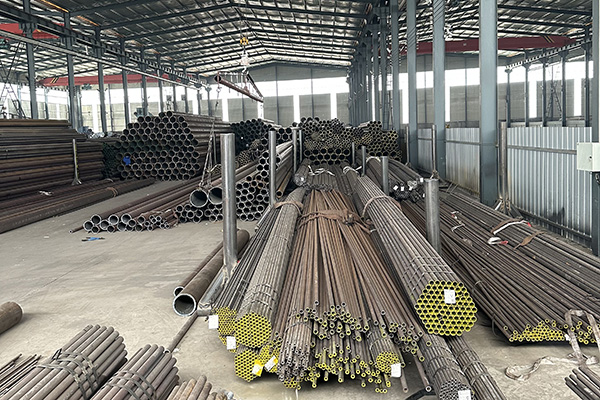

在高压、高温或腐蚀性环境等特殊应用中焊接无缝钢管需要严格控制焊接质量,以确保安全性、耐用性和性能。焊接缺陷会损害管道的完整性,导致泄漏、故障或灾难性事故。了解常见的焊接缺陷和有效的预防方法至关重要。

常见焊接缺陷

破裂

类型:热裂纹(凝固裂纹)、冷裂纹(氢致)和再热裂纹。

原因:快速冷却、氢污染、高残余应力、焊接金属成分不当或预热/焊后热处理(PWHT)不正确。

冲击:降低机械强度,促进压力下的故障。

多孔性

原因:由于保护气体不足、基底或填充金属污染或表面水分,氢气、氧气或氮气等气体被困。

影响:削弱焊道,增加腐蚀敏感性。

不完全融合和穿透

原因:焊接参数不正确、接头准备不当或电极角度不正确。

影响:产生容易开裂和泄漏的弱点。

底切和重叠

咬边:熔入焊道附近母材的凹槽。

重叠:多余的焊接金属在母材表面滚动而未熔合。

原因:焊接电流过大、技术不佳或行进速度不正确。

影响:可能引发裂纹的应力集中器。

变形和残余应力

由加热和冷却不均匀引起,导致翘曲或尺寸不准确。

预防方法

适当的预热和焊后热处理(PWHT)预热可以减缓冷却速度,有助于降低焊接区的氢含量,防止冷裂纹。焊后热处理可缓解残余应力并恢复韧性。

使用合适的填充材料和保护气体选择具有适当合金化的兼容填充金属,并使用足够的保护气体,以防止污染和孔隙。

焊接工艺规范(WPS)和合格焊工遵循规定电流、电压、行进速度和层间温度等参数的经批准的WPS至关重要。焊工应具备特定管道等级和应用的资格和培训。

清洁度和表面处理彻底清洁基材以去除铁锈、油、水分和其他污染物对于避免孔隙和夹渣至关重要。

受控焊接环境焊接过程中防风、防潮和防污染物有助于保持焊接质量,特别是在室外或现场应用中。

检验和测试采用无损检测(NDT)方法,如射线检测(RT)、超声波检测(UT)、磁粉检测(MT)和染色渗透检测(PT),以早期检测缺陷。

应力释放技术和设计考虑使用反推或平衡焊接技术可以最大限度地减少变形。适当的接头设计可以减少应力集中,提高焊接质量。

结论

特殊应用无缝钢管的焊接缺陷具有重大风险,但可以通过适当的程序、材料、熟练人员和质量控制进行有效管理。主动预防和及时检测确保了管道系统在苛刻条件下的安全性、性能和寿命。

参考文献

ASME锅炉和压力容器规范第九节——焊接和钎焊资格

API 1104——管道及相关设施的焊接

AWS D10.9–钢管焊接规范

NACE MR0175/ISO 15156-油气开采中含硫化氢环境中使用的材料

ASM手册,第6卷-焊接、铜焊和锡焊