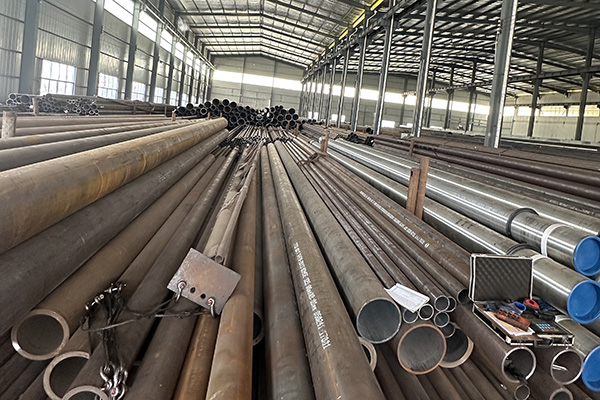

焊接合金钢管的预热处理要求

预热处理是合金钢管焊接过程中的关键步骤。其目的是减少热应力,防止开裂,并确保焊接部分之间良好的冶金结合。预热的需要取决于合金成分、管道厚度、焊接方法和使用条件。忽视适当的预热程序可能会导致焊接缺陷,如氢致开裂、韧性降低或在使用过程中过早失效。

1.预热处理的目的

降低氢致开裂(HIC)的风险:预热会减缓焊接后的冷却速度,使氢气扩散出焊缝金属和热影响区(HAZ)。

较低的热梯度:预热最大限度地减少了焊接区域和周围材料之间的温差,减少了残余应力和变形。

提高可焊性:某些合金元素,如铬和钼,可以增加硬度和裂纹敏感性。预热有助于实现更好的熔合和焊接延展性。

2.典型预热温度所需的预热温度因合金类型和壁厚而异:

低合金钢(如ASTM A335 P1、P11):通常需要在150-300°C范围内预热

更高合金等级(如ASTM A335 P22、P91):可能需要在200-400°C之间预热

对于较厚的部分(大于25毫米),通常会采用较高的预热温度来降低冷裂的风险。

3.加热方式预热应均匀控制,避免膨胀不均和热冲击。常见方法包括:

感应加热

电阻加热毯

气炬(用于小直径或现场应用)应使用热电偶、温度蜡笔或红外温度计测量温度,以确保准确性。

4.预热持续时间和覆盖范围预热区域应从焊缝两侧延伸最小距离,通常为75毫米或更长。管道应达到目标预热温度,并保持在该温度下,直到焊接开始。管道在两次通过之间不得冷却到低于最低预热温度。

5.环境条件的影响在寒冷或多风的环境中,可能需要额外的隔热或防风措施来保持一致的预热温度。由于气流导致的突然冷却会导致加热不均匀和局部开裂。

6.结合焊后热处理(PWHT)预热通常与焊后热治疗结合使用,特别是对于对回火脆化或蠕变失效敏感的合金钢。预热有助于减少热影响区中的硬质微观结构,而焊后热处理可进一步缓解应力并恢复韧性。

结论预热处理是合金钢管的关键焊接要求,特别是对于中高合金等级和较厚的截面。通过在焊接前控制温度,制造商可以显著降低焊接开裂风险,提高机械性能,并确保焊接接头在苛刻的使用条件下的长期可靠性。

参考文献

ASME第九节-焊接和钎焊资格

AWS D10.8–铬钼钢管道焊接推荐规程

ASTM A335-高温用无缝铁素体合金钢管标准规范

API RP 582——化工、石油和天然气行业焊接指南

ASM手册,第6卷-焊接、铜焊和锡焊