Коррозионная стойкость нефтегазопроводов в различных условиях

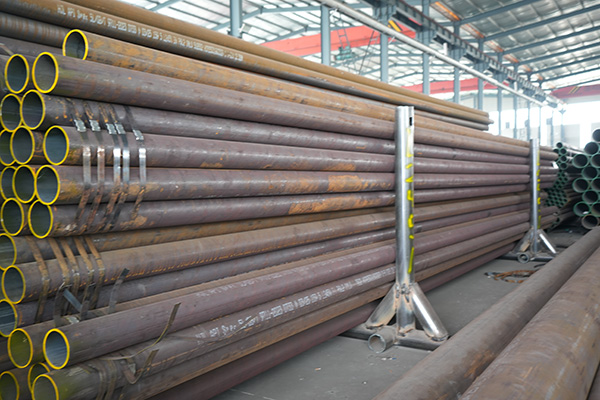

Коррозионная стойкость является важным фактором в производительности и долгосрочности нефтегазопроводов, поскольку эти трубопроводы часто подвергаются воздействию ряда агрессивных условий окружающей среды. Эффективность коррозионной устойчивости зависит от нескольких факторов, включая материальный состав трубы, используемые защитные покрытия и специфическое воздействие окружающей среды, такое как условия почвы, уровень влаги, температура и наличие коррозионных агентов, таких как CO ₂, H₂ С или хлориды.

1. Внутренняя коррозия в газопроводах и нефтепроводах Внутренняя коррозия обычно вызвана жидкостями, транспортируемыми внутри трубы. Для нефтепроводов присутствие воды, органических кислот и микроорганизмов может инициировать коррозию. В газопроводах коррозия более заметна, когда углекислый газ (CO) ₂) и сероводород (H) ₂ S) присутствуют, что приводит к сладкой и кислой коррозии соответственно. Выбор материалов, включая низкосплавные стали и коррозионостойкие сплавы (например, дуплексная нержавеющая сталь или инконел), играет важную роль в борьбе с этой формой ухудшения состояния. Химические ингибиторы также часто добавляются к транспортируемым жидкостям для подавления коррозионной активности.

2. Внешняя коррозия от воздействия окружающей среды Внешняя коррозия происходит из-за воздействия окружающей среды, такого как контакт с влажной почвой, высокой влажностью или морской атмосферой. Степень агрессивности в этих средах варьируется — прибрежные районы с соляным распылением или высокохлоридными почвами особенно коррозионны. В таких случаях нанесение защитных покрытий, таких как эпоксидные (FBE), полиэтиленовые (PE) или многослойные композитные системы, может эффективно защищать трубу. Кроме того, системы катодической защиты обычно используются для предотвращения электрохимической коррозии.

3. Высокотемпературные и подводные условияДля трубопроводов, работающих в установках высокой температуры, материалы должны быть выбраны как для тепловой, так и для коррозионной устойчивости. Часто используются хромомолибденовые стали или покрытые трубы с облицовкой из нержавеющей стали. В подводных трубопроводах, где давление высоко и колебания температуры распространены, коррозионная усталость и стрессовая коррозионная трещина (SCC) становятся более заметными угрозами. Обеспечение надлежащей металлургии труб и целостности поверхности имеет важное значение в этих случаях.

4. Мониторинг и инспекция коррозии Регулярные методы инспекции и мониторинга, такие как интеллектуальное свининство, ультразвуковое испытание и коррозионные купоны, помогают обнаружить коррозию, прежде чем она приведет к сбоям. Эти оценки позволяют операторам трубопроводов принимать обоснованные решения о техническом обслуживании, инъекции ингибиторов или замене труб.

Понимание различных сред, в которых работают нефтегазопроводы, имеет ключевое значение для повышения их коррозионной устойчивости. Благодаря надлежащему выбору материалов, защитным мерам и рутинному мониторингу операторы могут обеспечить целостность и долговечность трубопровода, одновременно минимизируя эксплуатационные риски и экологические опасности.

Ссылки

Спецификация API 5L для линии труб, Американский нефтяной институт.

Сон, В., Несич, С., & Woollam, R. (2009). " Влияние температуры и кислотного газового состава на коррозию углеродной стали в кислотных газовых средах. " Наука о коррозии.

Уhlig, H. H., & Revie, R. W. (2008). Коррозия и контроль коррозии. Уайли-Интерсайнс.

DNVGL-RP-F101: Коррозированные трубопроводы - рекомендуемая практика, DNV.

Fontana, M. G. (2005). Инженерия коррозии, Макгроу-Хилл.